锻件的渗碳工艺流程

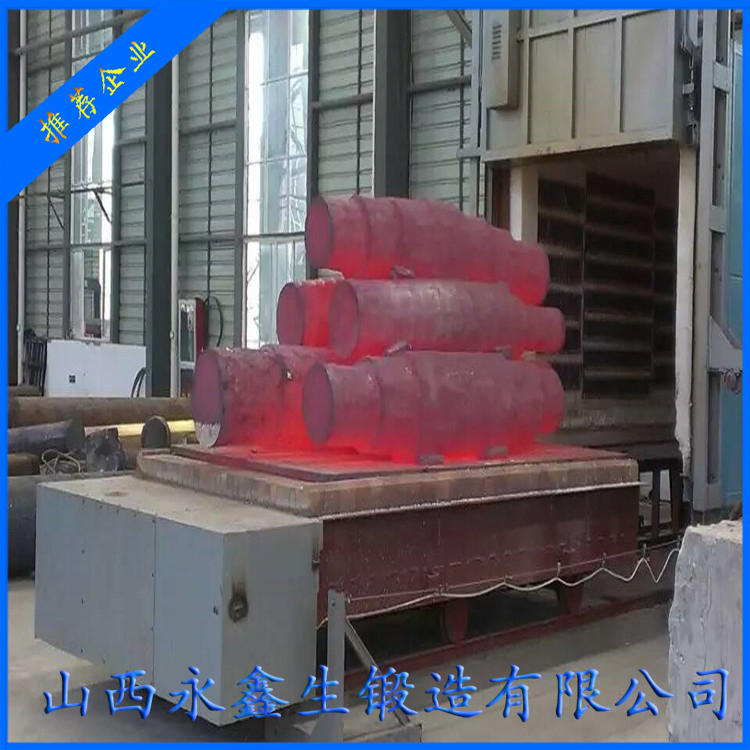

锻件渗碳装炉

渗碳锻件叠加,相当于增加齿宽,使径长比减小,有利于减小翘曲、椭圆畸变,其装炉方式如图3所示。渗碳后冷却时,叠加锻件上下端面冷却相对较快,其收缩量相对较大,产生腰鼓形特征。由于降温至650 ℃之前在炉内冷却,冷却均匀,锻件在刚性较差的高温区产生的椭圆、翘曲畸变较小,所以仅产生腰鼓形特性。

锻件渗碳工艺

工艺路线采用重新加热淬火,重新加热可防止20CrMnMo 长时间渗碳产生的晶粒粗化问题,同时可通过对渗碳后畸变测量、校正以及组织检测来调整淬火工艺。渗碳升温越快,产生热应力越大,与残余机加工应力叠加,将产生较大畸变,因此必须阶梯升温。渗碳必须低温出炉,若760 ℃出炉,渗层将产生不均匀相变,将在次表面产生淬火马氏体组织,比容增大,表面受拉应力,尤其在冬日,20CrMnMo 锻件置入缓冷坑时,产生裂纹几率大增,而且淬火马氏体组织将使渗碳畸变增加。渗碳后期650 ℃保温将使表面获得均匀的共析组织,消除应力,为淬火做准备。

锻件渗碳后校正

对于硝盐介质而言,渗碳畸变量与淬火畸变量间存在一定比例关系,一般淬火椭圆畸变量在渗碳畸变基础上增加30%~ 50%,一定意义上控制渗碳畸变即可有效控制淬火后畸变,因此控制渗碳畸变或者说控制淬火前畸变成为关键节点。若渗碳后检测发现椭圆大则需进行校正。校正采用千斤顶对整体加热齿圈椭圆短轴热顶,若锻件加热温度低,如280 ℃,此时锻件强度高,且低温时弹性区大,发生塑性变形难度大,随着温度升高,弹性区将减小,校正难度降低;若加热温度太高则操作困难,实践证明加热至550 ℃校正效果较好,弹性区大幅降低,低应力即可产生塑性变形。实践证明渗碳后校正加去应力处理,淬火后畸变不会反弹,通过渗碳后校正有效解决淬火畸变累积问题。

锻件淬火装炉

锻件上下端面热量不平衡,冷却时上端面散热快,涨大量相对较大,渗碳后测量畸变,锻件装炉规则为上端面齿顶圆小于下端面齿顶圆,齿圈间垫块隔开。根据渗碳后畸变情况调整淬火装炉,渗碳腰鼓形特征分割于单个锻件将产生某一锥度值。合理利用渗碳产生的腰鼓形,可以实现硝盐淬火上下端冷却差异导致的锥度与渗碳腰鼓锥度抵消,实现小锥度畸变。

文章原创,转载请注明出处。

我们只做好锻件 大型锻件www.sxdxdz.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博